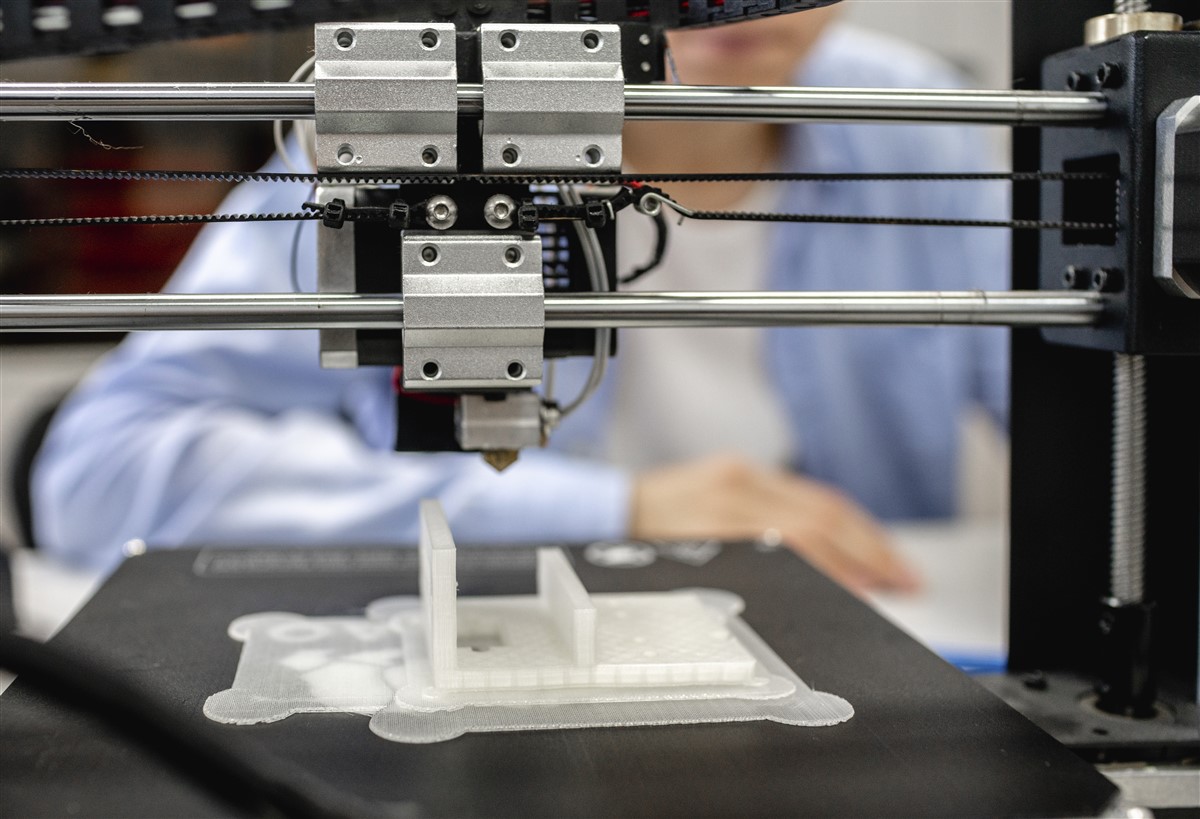

Dans l’univers des technologies d’impression 3D, on découvre une pléiade de techniques, d’appareils et de matériaux. Parmi elles, l’impression SLS (pour Selective Laser Sintering ou frittage sélectif laser) est un procédé qui gagne en popularité grâce à sa polyvalence et sa précision. Mais comment se compare-t-elle aux autres techniques d’impression 3D sur le marché, comme le SLA (stéréolithographie) ou le FDM (dépôt de matière fondue) ? C’est ce que nous allons décortiquer ensemble dans ce comparatif détaillé.

Impression SLS : un processus innovant et précis

L’impression SLS fait partie des technologies d’impression par frittage. Elle utilise un laser pour fusionner de la poudre de matériau couche par couche, afin de créer une pièce solide. Cette technique offre une grande précision et permet la fabrication de pièces complexes, avec une excellente finition de surface.

L’imprimante SLS utilise un laser pour fusionner les grains de poudre ensemble, construisant la pièce couche par couche. On peut utiliser divers matériaux dans ce processus, dont le nylon, le polystyrène, le verre, etc. Le fait que l’impression SLS n’exige pas de supports de construction offre une grande liberté de conception.

Il est important de noter que l’usage de l’impression SLS requiert une préparation et une manipulation soigneuse de la poudre, ainsi qu’un post-traitement pour enlever l’excès de poudre. Par ailleurs, les imprimantes SLS ont tendance à être plus coûteuses que d’autres types d’imprimantes 3D.

SLA et FDM : d’autres techniques d’impression à considérer

D’autres technologies d’impression 3D bien connues incluent l’impression SLA et FDM. L’impression SLA utilise un laser pour durcir une résine liquide, créant également la pièce couche par couche. Elle est reconnue pour sa capacité à produire des pièces avec une haute résolution et une surface très lisse, mais elle requiert l’usage de supports de construction, ce qui peut limiter la liberté de conception.

L’impression FDM, quant à elle, fait fondre un filament de matériau et l’extrude à travers une buse pour construire la pièce. Cette technique est généralement plus abordable et facile à utiliser, mais elle offre une moins bonne résolution et finition de surface que l’impression SLS ou SLA.

Choix de l’imprimante et du matériau : SLA, SLS ou FDM ?

Le choix de l’imprimante et du matériau dépend largement de vos besoins spécifiques. Si vous recherchez une haute résolution et une excellente finition de surface, l’impression SLS ou SLA pourrait être le meilleur choix. Si vous préférez la simplicité et l’accessibilité, l’impression FDM peut être plus appropriée.

Néanmoins, il est crucial de considérer les coûts associés à chaque technique. L’impression SLS et SLA peut nécessiter un investissement initial plus important, tant pour l’achat de l’imprimante que pour l’achat du matériau. De plus, ces techniques peuvent demander plus de temps de préparation et de post-traitement.

Conclusion : l’impression SLS, une technologie riche en possibilités

Au final, l’impression 3D SLS se distingue par sa précision, sa polyvalence et sa capacité à produire des pièces complexes sans supports de construction. Cependant, elle nécessite une manipulation soigneuse de la poudre et un post-traitement minutieux.

Quant à l’impression SLA et FDM, elles offrent chacune leurs propres avantages et inconvénients. L’impression SLA se démarque par sa haute résolution et sa surface lisse, tandis que l’impression FDM est plus abordable et plus facile à utiliser.

En définitive, le choix de la technologie d’impression dépend de vos besoins spécifiques, de votre budget et de votre niveau d’expertise. Une chose est sûre : avec l’offre croissante d’imprimantes et de matériaux, l’impression 3D offre aujourd’hui des possibilités quasi infinies pour la fabrication additive.

Et vous, quelle est votre expérience avec ces différentes techniques d’impression ? Partagez votre expérience avec nous, afin que nous puissions continuer à approfondir ce comparatif détaillé.

3D SLS : quand la technologie devient sculpture

Vous l’aurez saisi, le frittage sélectif par laser n’a rien à voir avec ces imprimantes classiques qui se contentent d’étirer du plastique fondu. Non, ici, on manipule des poudres fines, des particules minuscules de polyamide ou même de métal, comme un peintre qui excelle dans son art avec des pigments microscopiques. Le laser se charge de fusionner les grains avec une précision millimétrée pour dessiner chaque couche d’un objet à venir. Pas de support grossier à enlever après l’opération, la poudre non fusionnée sert de berceau aux formes les plus complexes. Et cette simplicité apparente cache un potentiel vertigineux : des pièces légères et solides, prêtes à l’emploi, et surtout à des coûts largement réduits.

Ce procédé, qui peut paraître magique à première vue, est en réalité une véritable révolution industrielle. À travers lui, les contraintes habituelles de fabrication sont balayées. On peut désormais produire des pièces en série avec une précision déconcertante, tout en réduisant les étapes de finition. C’est d’ailleurs pour répondre aux besoins de domaines très variés que 3DKfactory.com propose l’impression 3D SLS, parmi d’autres acteurs majeurs du secteur. Du médical à l’aéronautique, il n’y a pas de hasard : cette technologie d’impression 3D est au cœur des innovations modernes, car elle permet de créer des objets personnalisés sans que cela ne ralentisse la production.

Si vous pensiez que le SLS se contentait de reproduire les objets, détrompez-vous : il les sublime. Vous avez besoin d’une pièce creuse, d’une structure en nid d’abeille ou d’un assemblage géométriquement impossible à réaliser par des méthodes traditionnelles ? Le SLS dit oui à tout, ou presque. C’est cette capacité à jongler avec les formes, à réinventer la matière, qui place le SLS au-dessus des autres technologies d’impression 3D.

Applications futures de l’impression 3D SLS : du laboratoire à l’usine

Le potentiel du SLS ne s’arrête pas aux seules prouesses techniques. Cette technologie pourrait bien révolutionner l’avenir de la fabrication industrielle. Prenons l’exemple de la fabrication de pièces pour l’aérospatiale. Avec le SLS, on peut non seulement fabriquer des pièces d’une complexité inégalée, mais aussi réduire considérablement le poids des composants, sans sacrifier la solidité à toute épreuve. Pour les avions, les fusées, voire les drones de nouvelle génération, chaque gramme compte. Dans ce contexte, le SLS est un allié incontournable qui permet de concevoir des structures optimisées et de respecter des normes de sécurité particulièrement strictes.

Ce n’est pas tout. Dans le domaine médical, cette technologie s’apprête également à faire des miracles. On verra certainement bientôt naître des implants personnalisés, imprimés en quelques heures et parfaitement adaptés à la morphologie de chaque patient. Dans un avenir proche, les hôpitaux pourraient disposer de leur propre mini-usine SLS et ainsi produire à la demande des prothèses sur mesure ou des outils chirurgicaux complexes. Autrefois rigide, l’industrie manufacturière devient ainsi agile et réactive. La frontière entre prototype et production de masse s’estompe peu à peu, en laissant place à un nouveau paradigme où les besoins individuels sont au centre du processus.

Commentaires